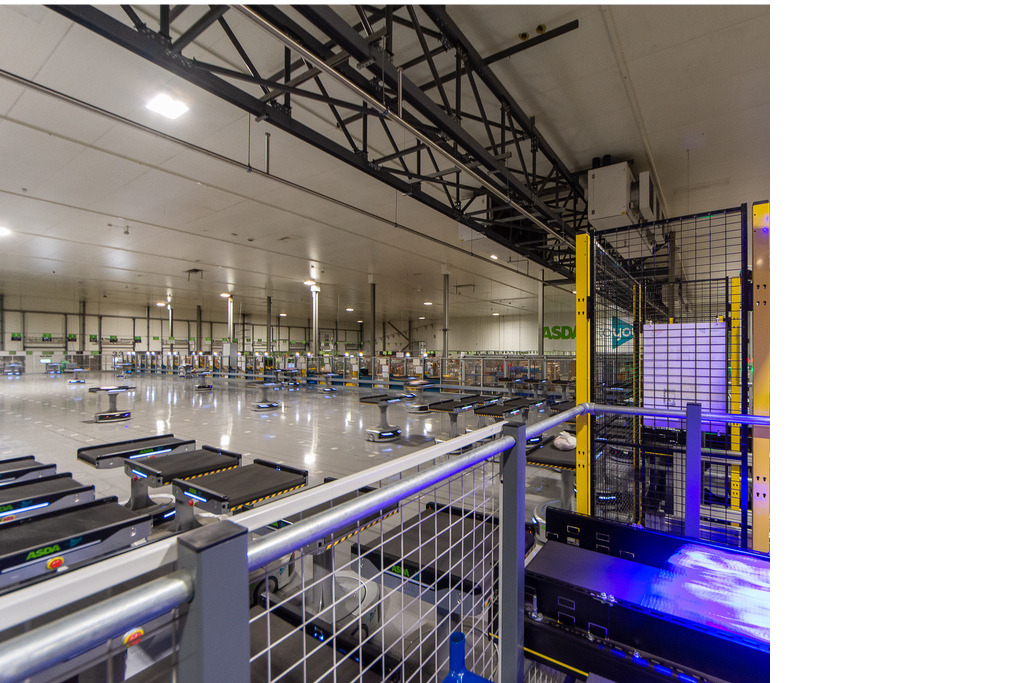

La solución digitalizada permite rastrear una gran cantidad de información hasta el nivel de paquetes individuales en las instalaciones de clasificación robótica de Asda en Yorkshire.

La instalación de manejo de PAQUETES es el centro del servicio de recolección y devolución de terceros “toyou” de Asda. La instalación se construyó para encajar en el espacio visible del centro de distribución de Asda Logistics Services (ALS).

Toyou ofrece servicios para clientes en más de 600 tiendas Asda en todo el Reino Unido de minoristas en línea populares. El servicio ofrece una solución ecológica que aprovecha la red logística de ALS y utiliza vehículos de distribución de alimentos. La instalación de logística de terceros duplicó su capacidad en respuesta a la demanda de compras que va creciendo, ayudando a más de 140 clientes.

Trabajo de instalación

Pese a los desafíos de la industria de los últimos años, esta instalación se entregó en menos de 12 meses en una asociación entre ALS y el integrador AMH Material Handling. Integrando la solución de identificación no manual usando sus lectores de códigos basados en imágenes.

La instalación pone en práctica 60 Robots AMR Geek+ y un término de clasificación digital que puede responder a cambios rápidos en los volúmenes hacia adelante y hacia atrás. La solución de clasificación general se detalla como Logística 4.0 en acción.

Lectura confiable de codigos de barras

Al digitalizar la operación de clasificación con Geek+ AMR, AMH buscaba lograr una precisión de clasificación del 99,9 %. La configuración de la solución para alegrar las necesidades de Asda tenía que comenzar con la identificación confiable de miles de paquetes por hora.

Cada paquete es puesto por un colega en un transportador que sube para llegar al encuentro con los robots que operan en la plataforma de altura. Dos lectores de códigos basados en imágenes están colocados en un marco especialmente diseñado en la parte superior de cada transportador. Las cámaras leen el código de barras antes de que el paquete se transfiera a un robot que espera. Luego, los robots navegan usando una tabla de códigos para llegar a un conducto de salida de la plataforma.

Nuestros objetivos principales

La lectura fiable de las etiquetas de códigos de barras de los paquetes era uno de los principales objetivos del proyecto. Los lectores de códigos se centraron en la captura de los datos que ven el paquete y le indican a dónde debe navegar.

El gerente general del centro de tránsito de Asda Yorkshire, Adam Mydlowski, explica: “Los paquetes llegan en muchas formas y tamaños, por lo que la lectura precisa de la etiqueta es realmente importante para nosotros, y las etiquetas se pueden colocar en cualquier parte del paquete”.

Los lectores de códigos pueden leer de forma fiable las etiquetas de códigos de barras, sin tomar en cuenta su tamaño, altura o dirección. Leen las etiquetas con precisión incluso en el caso de impresión de baja calidad o bajo contraste, o si están en mal estado.

Flexibilidad Operativa

Activado por una identificación del sensor, la flexibilidad del sistema de clasificación de robots permite que la operación se adapte a los volúmenes variables de los clientes de terceros. Si bien se pueden dedicar varias tolvas a cualquier cliente cuando los volúmenes son altos, los operadores pueden clasificar de forma cruzada los volúmenes menos frecuentes desde una sola salida. La operativa también puede adaptarse a los niveles de servicio de devolución de paquetería en función de las necesidades o requerimientos del cliente.

“Con la solución AMR tenemos 34 tolvas, por lo que podemos distribuir mucho mejor el producto y permitir que el sistema funcione durante más tiempo”, dice Mydlowski. Ambas soluciones ahora pueden funcionar juntas, dando una operación lineal y dando posibilidad de mayores capacidades.

Datos importantes

Los datos han sido cruciales para sacar el máximo partido de la solución de clasificación automatizada. Un requisito de la lectura es una entrada en el sistema de gestión de almacenes de IDC y se puede hacer una serie de preguntas a cada escáner.

“Cada código de barras se registra a través del sistema de control del almacén, por lo que podemos interrogar a cada escáner individual y revisar cada código de barras”, explica Mydlowski. Continúa: “Podemos hacer una descarga de eso y buscar un pedido en particular. También podemos realizar un seguimiento completo del sistema para averiguar si se escanea un paquete o si no se ha escaneado en absoluto.

“Una vez que comenzamos a utilizar por completo los datos que se recopilan, se vuelven poderosos. Buenas lecturas, sin lecturas, mensajes de error de rendimiento y tiempo de inactividad: toda esa es información útil.

“Por ejemplo, si hay una alimentación en particular que sigue deteniéndose, puedo investigar para ver si el problema radica en el escáner, la correa, el operador o el código de barras, que nos está ayudando a aprovechar al máximo toda la operación… Hemos sido capaces de sumergirnos realmente en profundidad para lograr mejoras continuas”.

Diseño AMR

La instalación de clasificación AMR se diseñó para manejar un mayor volumen, pero también ha brindado muchos otros beneficios. Al instalar una plataforma de un metro de altura y agregar la lectura automática de códigos de barras, el equipo del proyecto hizo que la instalación de clasificación fuera mucho más ergonómica y segura para que los colegas de Asda trabajaran junto a los robots. No es necesario que suban escaleras ni que tengan que agacharse con frecuencia para recoger paquetes. Esto es

Rotación

Cada una de las cuatro alimentaciones funciona de forma independiente, lo que brinda una buena rotación y flexibilidad para operar con menos transportadores. “Hay menos puntos únicos de falla”, dice Mydlowski. “Las jaulas se pueden llevar directamente al clasificador, por lo que no hay manipulación de material adicional. A los colegas de Asda también les resulta mucho más interesante interactuar y solucionar problemas trabajando junto a los robots”.

AMH trabajó en colaboración con el equipo de Asda para mejorar un diseño de conducto a medida, que utiliza una red flexible para atrapar paquetes. Cada vertedero está equipado con dos sensores fotoeléctricos para controlar los niveles de llenado de los paquetes, vinculados a una columna de luz visible para alertar a los operadores cuando un vertedero está lleno. Las tolvas se pueden guardar, de modo que los paleteros se pueden mover debajo de las salidas.

Una cortina de luz de seguridad protege la entrada a una puerta de mantenimiento donde los robots se pueden quitar para su inspección o reparación.

La versatilidad de la instalación de robots de ASDA le permite adaptarse y expandirse para cumplir con las condiciones comerciales cambiantes. Una vez que los paquetes están correctamente identificados, las rutas del robot se pueden planificar desde cualquier lugar de la cuadrícula. Esto significa que el sistema se puede adaptar o ampliar fácilmente en el futuro

Publicación original en: HSS – Asda sorts parcel label reading challenge (hsssearch.co.uk)